Пользуясь сайтом вы соглашаетесь с использованием cookies и Политикой конфиденциальности

Стоимость владения оборудованием (TCO): скрытые расходы, которые съедают Вашу прибыль

Практические методы расчета TCO, кейс снижения затрат на 18% в машиностроении и пошаговый план для Вашего завода.

Расчет экономии, цифровые инструменты анализа, система принятия решений о покупке и ремонте.

05 декабря 2025 • 8 минут чтения

«Мы купили новый станок за 5 млн. рублей, но через год его эксплуатация обходится дороже старого». Часто при проведении диагностики предприятий в промышленности я слышу подобные слова от начальников цехов.

Фокус на первоначальной цене закупки — самая дорогая ошибка промышленного предприятия. Реальная стоимость оборудования скрыта в его эксплуатации.

По моим наблюдениям, на типичном машиностроительном предприятии невидимые потери TCO (Total Cost of Ownership) могут достигать 15-20% от годового операционного бюджета.

За 15+ лет управления техническими активами я убедился: TCO — это не бухгалтерская абстракция. Это основной инструмент для принятия решений, который напрямую влияет на маржинальность.

Сегодня я расскажу, как выявить скрытые утечки и построить систему управления TCO, которая за 6 месяцев приносит экономию в 15-25%.

«Мы купили новый станок за 5 млн. рублей, но через год его эксплуатация обходится дороже старого». Часто при проведении диагностики предприятий в промышленности я слышу подобные слова от начальников цехов.

Фокус на первоначальной цене закупки — самая дорогая ошибка промышленного предприятия. Реальная стоимость оборудования скрыта в его эксплуатации.

По моим наблюдениям, на типичном машиностроительном предприятии невидимые потери TCO (Total Cost of Ownership) могут достигать 15-20% от годового операционного бюджета.

За 15+ лет управления техническими активами я убедился: TCO — это не бухгалтерская абстракция. Это основной инструмент для принятия решений, который напрямую влияет на маржинальность.

Сегодня я расскажу, как выявить скрытые утечки и построить систему управления TCO, которая за 6 месяцев приносит экономию в 15-25%.

Итак, в этой статье мы рассмотрим:

➡️ Что такое TCO на практике, а не в теории? 3 компонента, которые не считает 90% предприятий.

➡️ Пошаговая методика внедрения системы управления TCO за 4 месяца.

➡️ Кейс: Снижение TCO на 18% по группе активов в машиностроении с расчетом ROI.

➡️ Цифровые инструменты: Как использовать данные ИТ-систем для автоматического расчета

➡️ 5 фатальных ошибок при расчете TCO, которые сведут всю экономию к нулю.

➡️ Что такое TCO на практике, а не в теории? 3 компонента, которые не считает 90% предприятий.

➡️ Пошаговая методика внедрения системы управления TCO за 4 месяца.

➡️ Кейс: Снижение TCO на 18% по группе активов в машиностроении с расчетом ROI.

➡️ Цифровые инструменты: Как использовать данные ИТ-систем для автоматического расчета

➡️ 5 фатальных ошибок при расчете TCO, которые сведут всю экономию к нулю.

Почему TCO — это «рентген» вашей операционной эффективности?

3 скрытых компонента TCO, которые не видят финансисты:

💡 Правильный подход: Рассматривать оборудование как актив на всем жизненном цикле, а не как разовую затрату.

Было: «Выбираем станок с минимальной ценой закупки».

Стало: «Выбираем решение с минимальной совокупной стоимостью владения в течение 7 лет».

- Стоимость простоя (Downtime Cost): Не только стоимость ремонта, но и упущенная выручка. Например, простой пресса на автозаводе стоит от 1,5 млн руб./час.

- Стоимость неквалифицированного обслуживания: Ошибки персонала, ведущие к преждевременному износу. Это до 40% от всех затрат на ТОиР.

- Энергоэффективность: Разница в потреблении энергии между новым и старым оборудованием, а также растущие затраты на утилизацию.

💡 Правильный подход: Рассматривать оборудование как актив на всем жизненном цикле, а не как разовую затрату.

Было: «Выбираем станок с минимальной ценой закупки».

Стало: «Выбираем решение с минимальной совокупной стоимостью владения в течение 7 лет».

Пошаговая методика внедрения системы управления TCO за 4 месяца

➡️ Этап 1: Аудит и базовые метрики (1 месяц)

✅ 1.1. Инвентаризация ключевых активов:

- Выберите 5-10 единиц оборудования, которые наиболее критичны для производства и имеют наибольшие затраты на ремонт.

- Соберите данные за 2 года: закупка, ТОиР, простои, энергопотребление, затраты на запчасти.

✅ 1.2. Разработка модели TCO:

- Создайте Excel-шаблон с формулами, включающий все компоненты.

- Внедрите единые правила учета для всех служб (механики, энергетики, экономисты).

➡️ Этап 2: Внедрение и расчет (1,5 месяца)

✅ 2.1. Пилотный расчет:

- Рассчитайте TCO для 3-х выбранных активов.

- Проведите верификацию данных с главным механиком и энергетиком.

- Выявите основные драйверы затрат для каждого актива.

✅ 2.2. Внедрение цифровых инструментов:

- Настройте автоматический сбор данных по простоям и энергопотреблению (например, из SCADA или ERP-системы).

- Создайте дашборд в Power BI или Tableau для визуализации TCO в реальном времени.

➡️ Этап 3: Интеграция в процессы принятия решений (1,5 месяца)

✅ 3.1. Обучение команды:

- Проведите практикум для технических и финансовых служб.

- Внедрите TCO как обязательный критерий при закупке нового оборудования.

✅ 3.2. Создание регламента:

- Утвердите политику регулярного пересчета TCO для ключевых активов.

- Внедрите KPI для руководителей, привязанные к снижению TCO.

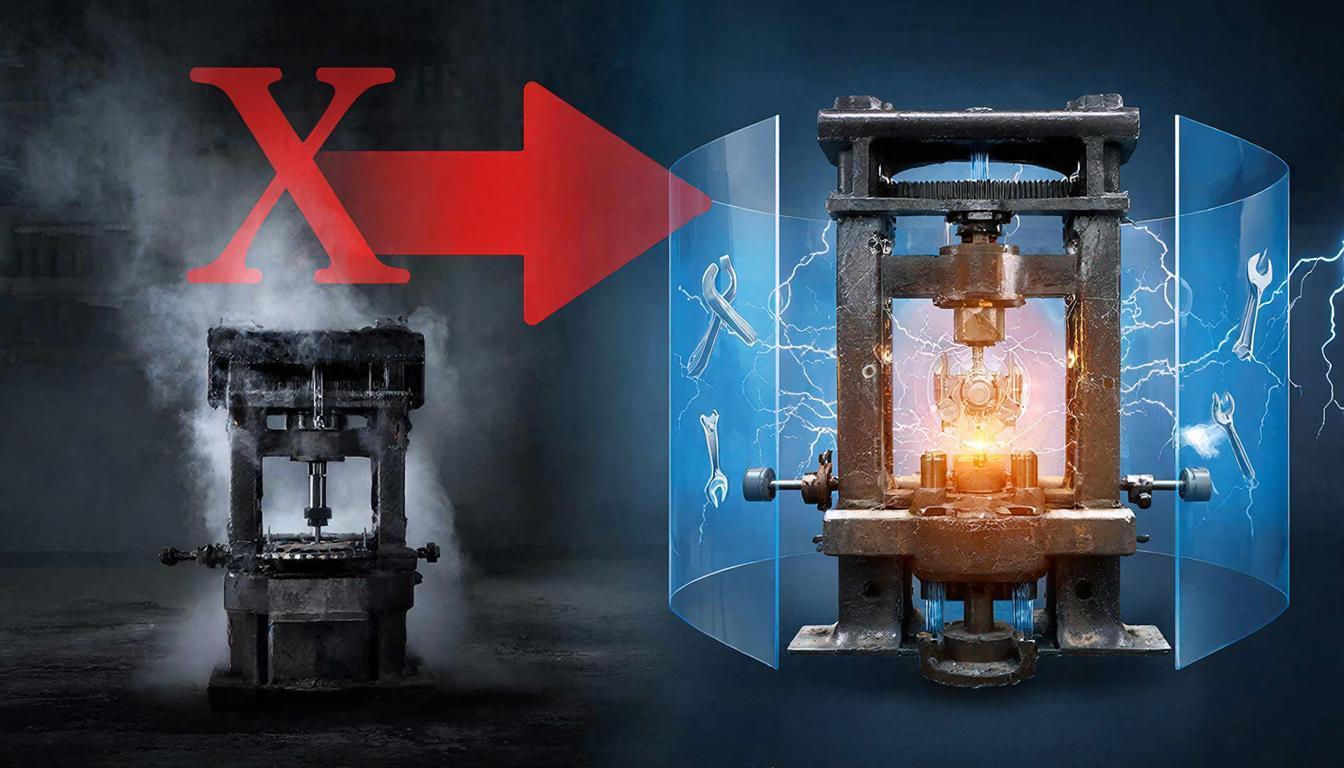

Кейс: Снижение TCO на 18% по группе прессового оборудования

⛔ Исходная ситуация: машиностроительный завод

- Высокие затраты на ремонт устаревших прессов (до 25% от их первоначальной стоимости ежегодно).

- Принятие решений о ремонте/замене носило реактивный, а не стратегический характер.

- Не было единой системы учета всех составляющих TCO.

➡️ Действия (3 месяца):

- Аудит: Выбрали 7 наиболее проблемных прессов. Собрали данные по затратам за 3 года.

- Анализ: Рассчитали TCO для каждого. Обнаружили, что для 3-х прессов затраты на модернизацию окупятся за 2 года за счет снижения эксплуатационных расходов.

- Решение: Приняли решение не покупать новые прессы (капитальные затраты ~120 млн руб.), а провести целевую модернизацию систем управления и гидравлики (капитальные затраты ~40 млн руб.).

- Внедрение: Реализовали проект модернизации, параллельно внедрив систему предиктивного мониторинга.

✅ Результаты (через 6 месяцев после модернизации):

- Снижение совокупного TCO на 18% по группе из 7 прессов.

- Сокращение неплановых простоев на 35%.

- Снижение энергопотребления на 7%.

- Рост производительности оборудования на 12%.

💰 Расчет экономического эффекта:

- Инвестиции в модернизацию и внедрение системы: 45 млн руб.

- Годовая экономия (снижение затрат на ремонт, энергоносители + рост выпуска): 9,8 млн руб./год.

- Простой срок окупаемости (PP): ~4,5 года.

- Скрытая выгода: Сохранение операционной гибкости и избежание крупных капитальных затрат.

Цифровые инструменты для управления TCO

➡️ 1. ERP-система (1C, SAP) для учета затрат:

✅ Сбор данных по закупкам, запчастям, трудозатратам на ТОиР.

✅ Интеграция с модулем управления основными средствами.

➡️ 2. EAM-системы (1С:ТОиР, NERPA EAM) для ТОиР:

✅ Планирование ремонтов и учет их стоимости.

✅ Учет истории отказов и затрат на каждый актив.

➡️ 3. SCADA и IIoT-платформы для данных в реальном времени:

✅ Мониторинг энергопотребления.

✅ Фиксация времени простоев и их причин.

➡️ 4. Power BI (или аналог) для визуализации:

✅ Построение дашбордов TCO по каждому активу, цеху, предприятию.

✅ Аналитический инструмент для принятия решений.

✅ Сбор данных по закупкам, запчастям, трудозатратам на ТОиР.

✅ Интеграция с модулем управления основными средствами.

➡️ 2. EAM-системы (1С:ТОиР, NERPA EAM) для ТОиР:

✅ Планирование ремонтов и учет их стоимости.

✅ Учет истории отказов и затрат на каждый актив.

➡️ 3. SCADA и IIoT-платформы для данных в реальном времени:

✅ Мониторинг энергопотребления.

✅ Фиксация времени простоев и их причин.

➡️ 4. Power BI (или аналог) для визуализации:

✅ Построение дашбордов TCO по каждому активу, цеху, предприятию.

✅ Аналитический инструмент для принятия решений.

5 фатальных ошибок при расчете TCO

1. Не правильно: Учитывать только прямые затраты на ремонт.

✅ Правильно: Включать в модель стоимость простоя, потерь качества и энергоэффективности.

2. Не правильно: Использовать разрозненные данные из разных отделов.

✅ Правильно: Создать единый центр данных с автоматизированным сбором информации.

3. Не правильно: Рассчитывать TCO постфактум, для отчетности.

✅ Правильно: Использовать TCO-модель для прогнозирования и принятия решений о закупке и ремонте.

4. Не правильно: Не вовлекать в процесс операционный персонал.

✅ Правильно: Инженеры и механики знают нюансы оборудования — их опыт критически важен для точного расчета.

5. Не правильно: Один раз рассчитать и забыть.

✅ Правильно: TCO — динамический показатель. Его нужно регулярно пересматривать при изменении условий.

✅ Правильно: Включать в модель стоимость простоя, потерь качества и энергоэффективности.

2. Не правильно: Использовать разрозненные данные из разных отделов.

✅ Правильно: Создать единый центр данных с автоматизированным сбором информации.

3. Не правильно: Рассчитывать TCO постфактум, для отчетности.

✅ Правильно: Использовать TCO-модель для прогнозирования и принятия решений о закупке и ремонте.

4. Не правильно: Не вовлекать в процесс операционный персонал.

✅ Правильно: Инженеры и механики знают нюансы оборудования — их опыт критически важен для точного расчета.

5. Не правильно: Один раз рассчитать и забыть.

✅ Правильно: TCO — динамический показатель. Его нужно регулярно пересматривать при изменении условий.

Практический план на 120 дней

➡️ День 1-30: Подготовка данных

✅ Выберите 3 самых дорогих в обслуживании актива.

✅ Соберите все затраты по ним за последние 2 года.

✅ Создайте простую Excel-модель TCO.

➡️ День 31-60: Анализ и пилот

✅ Рассчитайте TCO для выбранных активов.

✅ Проведите сессию с технологами и механиками для интерпретации цифр.

✅ Выявите 2-3 главные статьи перерасхода.

➡️ День 61-120: Внедрение решений

✅ Разработайте план мероприятий по снижению TCO (модернизация, изменение регламентов ТО).

✅ Настройте простой дашборд для мониторинга ключевых метрик.

✅ Примите первое стратегическое решение на основе данных TCO (ремонтировать/модернизировать/заменить).

✅ Выберите 3 самых дорогих в обслуживании актива.

✅ Соберите все затраты по ним за последние 2 года.

✅ Создайте простую Excel-модель TCO.

➡️ День 31-60: Анализ и пилот

✅ Рассчитайте TCO для выбранных активов.

✅ Проведите сессию с технологами и механиками для интерпретации цифр.

✅ Выявите 2-3 главные статьи перерасхода.

➡️ День 61-120: Внедрение решений

✅ Разработайте план мероприятий по снижению TCO (модернизация, изменение регламентов ТО).

✅ Настройте простой дашборд для мониторинга ключевых метрик.

✅ Примите первое стратегическое решение на основе данных TCO (ремонтировать/модернизировать/заменить).

«TCO — это не просто красивая абстракция для отчетности перед советом директоров. Это практический компас, который показывает истинное направление для инвестиций в оборудование.

Когда вы понимаете полную стоимость владения, вы перестаете покупать «кота в мешке» по низкой цене и начинаете инвестировать в предсказуемую и низкую стоимость эксплуатации.

Начните с трех единиц оборудования, соберите данные и посчитайте. Вы будете шокированы, сколько денег уходит в никуда.

Системный подход к TCO превращает эти потери в чистую прибыль Вашего завода».

Когда вы понимаете полную стоимость владения, вы перестаете покупать «кота в мешке» по низкой цене и начинаете инвестировать в предсказуемую и низкую стоимость эксплуатации.

Начните с трех единиц оборудования, соберите данные и посчитайте. Вы будете шокированы, сколько денег уходит в никуда.

Системный подход к TCO превращает эти потери в чистую прибыль Вашего завода».

Дмитрий Махин

Архитектор систем, эксперт - практик с 15-летним с опытом управления ТСО на промышленных предприятиях. Помогаю компаниям сократить давление на операционный бюджет за счет внедрения систем управления жизненным циклом оборудования.

Обсудим Вашу ситуацию и наметим первый шаг уже на бесплатной 30-минутной консультации.

Обсудим Вашу ситуацию и наметим первый шаг уже на бесплатной 30-минутной консультации.

Вам будет интересно: